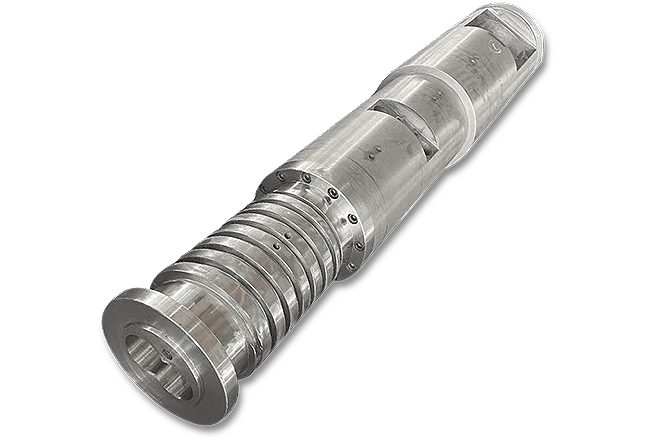

Focus sur l'extrusion, la granulation barils à vis conception et fabrication

Quel est le principe du baril de vis de machines de câble

2022.08.23

En tant que matériau de cylindre des machines à câbles canon à vis conique avance, il est chauffé par la chaleur générée par la collision et la chaleur transférée par le chauffe-cylindres. Lorsque la température dépasse le point de fusion, l'apparition dans le cylindre formera un film fondu et la section de plastification commencera à partir d'ici. Il convient de préciser que le point de départ de la section de plastification n'est généralement pas le point de départ de la section de compression. Les frontières de chaque segment fonctionnel dépendent de la fonction du polymère, de la forme de l'extrudeuse et des conditions opératoires. Par conséquent, la ligne limite peut être modifiée en modifiant les conditions de fonctionnement. Cependant, la section géométrique de la vis est déterminée par le plan et ne changera pas en raison des modifications des conditions de fonctionnement.

Double extrudeuse Vis et corps bimétalliques

Une fois que le matériau a avancé, la fusion réduira la quantité de matériau solide dans toutes les directions. Une fois que tout le polymère solide a disparu, il atteint la fin de la section de plastification et la section de transport de la masse fondue commence. Dans la section de distribution des solides, la masse fondue est distribuée uniformément dans le moule. Le cylindre du cylindre à vis de la machine à câble aura la forme du chemin d'écoulement du moule après que le polymère se soit écoulé dans le moule, de sorte que lorsque le polymère est libéré du moule, sa forme est quelque peu cohérente avec la forme en coupe transversale de la partie terminale du chemin d'écoulement du moule. Étant donné que le moule crée une résistance au mouvement, une pression est nécessaire pour déplacer le matériau à travers le moule. Cette pression est généralement appelée pression de filière. La pression de la filière est déterminée par la forme de la filière, en particulier le trajet d'écoulement, la température du polymère fondu, le débit à travers la filière et les propriétés rhéologiques du polymère fondu.

La pression de la filière est générée par la filière, pas par l'extrudeuse. L'extrudeuse ne crée que suffisamment de pression pour pousser le matériau à travers la filière. Si la table de polymérisation, le volume d'extrusion, la tête de filière et la température de la tête de filière sont tous identiques, il n'y a aucune différence entre l'extrudeuse, qu'il s'agisse d'une extrudeuse monovis à pompe à engrenages ou d'une extrudeuse à double vis, et la force de la buse est la même. Le fonctionnement du barillet à vis mécanique à câble est en fait très simple. Le matériau entre par la trémie. Le matériau général s'écoule de la trémie dans le cylindre de l'extrudeuse sous l'action de la gravité. Certains matériaux sont difficiles à déplacer lorsqu'ils sont percés et nécessitent des méthodes spéciales pour empêcher le matériau d'éclabousser la trémie. Une fois que le matériau est tombé sur l'extrudeuse, il se trouve dans l'espace annulaire entre la vis de l'extrudeuse et le cylindre, et est entouré par le ventre de filetage automatique du fil et la rainure de filetage du ventre du papillon. Jane s'est arrêtée et la tige de la cigale a tourné. Par conséquent, la force d'impact agit sur l'apparence du matériau, du cylindre et de la vis. Au moins le matériau est à l'état solide, inférieur à son point de fusion, et ces forces d'impact agissent pour transporter le matériau vers l'avant. Sous l'action du fourreau à vis de la machine à câbles, le plastique granulaire stocké dans la trémie travaille en continu le long de la rainure de la vis. Sous l'action combinée de la chaleur appliquée au cylindre et du cisaillement de la vis, le plastique est continuellement chauffé et ramolli, puis un état d'écoulement visqueux fondu se forme.

En même temps, la force de fusion au niveau de la tête de vis repousse la vis. En modifiant la contre-pression de la vis (résistance de retour de l'huile hydraulique), la vitesse de retrait de la vis est ajustée, de manière à modifier l'état d'écoulement du plastique dans la rainure de la vis, puis à atteindre l'objectif de contrôler les performances de plastification du Plastique. Par exemple, en augmentant la contre-pression pour améliorer le degré d'homogénéisation de la masse fondue, en même temps, la température de la masse fondue peut être augmentée, ce qui affectera également la capacité de transport de la vis ; lorsque la vis recule, la longueur de travail réelle change, entraînant une diminution de la capacité de plastification et en même temps la fusion La température finale du plastique présente une grande déviation dans l'axe de la vis et elle augmente avec l'augmentation de la course d'injection et de la vitesse de vis. Par conséquent, en utilisant la relation linéaire entre la contre-pression et la température de fusion, la contre-pression peut être ajustée dynamiquement en fonction de la température réelle du matériau pour compenser la différence de température axiale causée par le raccourcissement de la longueur effective du barillet de la vis de la machine à câble pendant la pré- formant. De plus, en ajustant la contre-pression et la vitesse de rotation, une grande force de cisaillement et une faible vitesse de rotation sont assurées sous une contre-pression élevée, de sorte que la plastification est uniforme à une faible contre-pression et à une faible vitesse de rotation. Le moment d'inertie est petit.

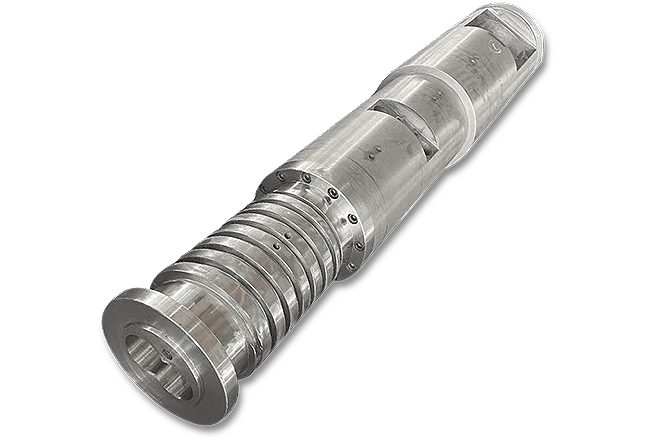

Double extrudeuse Vis et corps bimétalliques

Une fois que le matériau a avancé, la fusion réduira la quantité de matériau solide dans toutes les directions. Une fois que tout le polymère solide a disparu, il atteint la fin de la section de plastification et la section de transport de la masse fondue commence. Dans la section de distribution des solides, la masse fondue est distribuée uniformément dans le moule. Le cylindre du cylindre à vis de la machine à câble aura la forme du chemin d'écoulement du moule après que le polymère se soit écoulé dans le moule, de sorte que lorsque le polymère est libéré du moule, sa forme est quelque peu cohérente avec la forme en coupe transversale de la partie terminale du chemin d'écoulement du moule. Étant donné que le moule crée une résistance au mouvement, une pression est nécessaire pour déplacer le matériau à travers le moule. Cette pression est généralement appelée pression de filière. La pression de la filière est déterminée par la forme de la filière, en particulier le trajet d'écoulement, la température du polymère fondu, le débit à travers la filière et les propriétés rhéologiques du polymère fondu.

La pression de la filière est générée par la filière, pas par l'extrudeuse. L'extrudeuse ne crée que suffisamment de pression pour pousser le matériau à travers la filière. Si la table de polymérisation, le volume d'extrusion, la tête de filière et la température de la tête de filière sont tous identiques, il n'y a aucune différence entre l'extrudeuse, qu'il s'agisse d'une extrudeuse monovis à pompe à engrenages ou d'une extrudeuse à double vis, et la force de la buse est la même. Le fonctionnement du barillet à vis mécanique à câble est en fait très simple. Le matériau entre par la trémie. Le matériau général s'écoule de la trémie dans le cylindre de l'extrudeuse sous l'action de la gravité. Certains matériaux sont difficiles à déplacer lorsqu'ils sont percés et nécessitent des méthodes spéciales pour empêcher le matériau d'éclabousser la trémie. Une fois que le matériau est tombé sur l'extrudeuse, il se trouve dans l'espace annulaire entre la vis de l'extrudeuse et le cylindre, et est entouré par le ventre de filetage automatique du fil et la rainure de filetage du ventre du papillon. Jane s'est arrêtée et la tige de la cigale a tourné. Par conséquent, la force d'impact agit sur l'apparence du matériau, du cylindre et de la vis. Au moins le matériau est à l'état solide, inférieur à son point de fusion, et ces forces d'impact agissent pour transporter le matériau vers l'avant. Sous l'action du fourreau à vis de la machine à câbles, le plastique granulaire stocké dans la trémie travaille en continu le long de la rainure de la vis. Sous l'action combinée de la chaleur appliquée au cylindre et du cisaillement de la vis, le plastique est continuellement chauffé et ramolli, puis un état d'écoulement visqueux fondu se forme.

En même temps, la force de fusion au niveau de la tête de vis repousse la vis. En modifiant la contre-pression de la vis (résistance de retour de l'huile hydraulique), la vitesse de retrait de la vis est ajustée, de manière à modifier l'état d'écoulement du plastique dans la rainure de la vis, puis à atteindre l'objectif de contrôler les performances de plastification du Plastique. Par exemple, en augmentant la contre-pression pour améliorer le degré d'homogénéisation de la masse fondue, en même temps, la température de la masse fondue peut être augmentée, ce qui affectera également la capacité de transport de la vis ; lorsque la vis recule, la longueur de travail réelle change, entraînant une diminution de la capacité de plastification et en même temps la fusion La température finale du plastique présente une grande déviation dans l'axe de la vis et elle augmente avec l'augmentation de la course d'injection et de la vitesse de vis. Par conséquent, en utilisant la relation linéaire entre la contre-pression et la température de fusion, la contre-pression peut être ajustée dynamiquement en fonction de la température réelle du matériau pour compenser la différence de température axiale causée par le raccourcissement de la longueur effective du barillet de la vis de la machine à câble pendant la pré- formant. De plus, en ajustant la contre-pression et la vitesse de rotation, une grande force de cisaillement et une faible vitesse de rotation sont assurées sous une contre-pression élevée, de sorte que la plastification est uniforme à une faible contre-pression et à une faible vitesse de rotation. Le moment d'inertie est petit.