Focus sur l'extrusion, la granulation barils à vis conception et fabrication

Quels sont les types de baril à double vis pour extrudeuse

2023.01.03

UNE baril à double vis pour extrudeuse pour le prémélange est une machine qui combine les avantages d'une extrudeuse monovis et d'un mélangeur discontinu. Cette machine est particulièrement adaptée au mélange de matériaux très visqueux. Sa conception comporte une zone de fusion unique, permettant au matériau d'être fondu puis homogénéisé avant d'être injecté dans la filière. Ces machines sont capables de mélange dispersif et ont la capacité de produire des produits de précision de haute technologie. Le processus peut être contrôlé par plusieurs paramètres, notamment la température de fusion, le niveau de vide et la vitesse d'alimentation. Plusieurs types de fûts à double vis sont disponibles, y compris modulaires co-rotatifs, contra-rotatifs et sans engrènement. Les machines à double vis sont capables de produire une large gamme de produits, y compris des plastifiants, des colorants et des arômes. Ils sont également utiles pour le mélange, la dévolatilisation et la polymérisation.

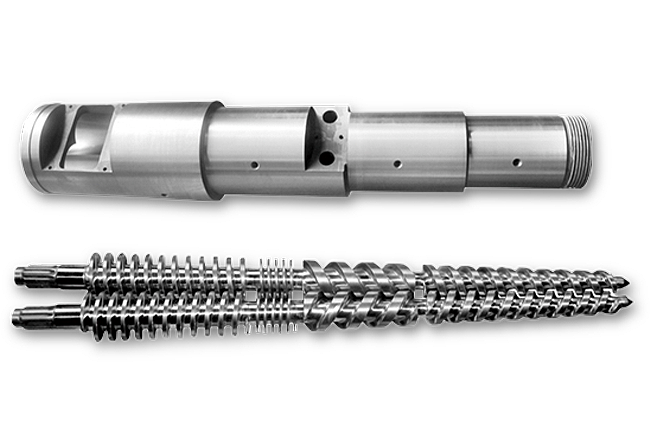

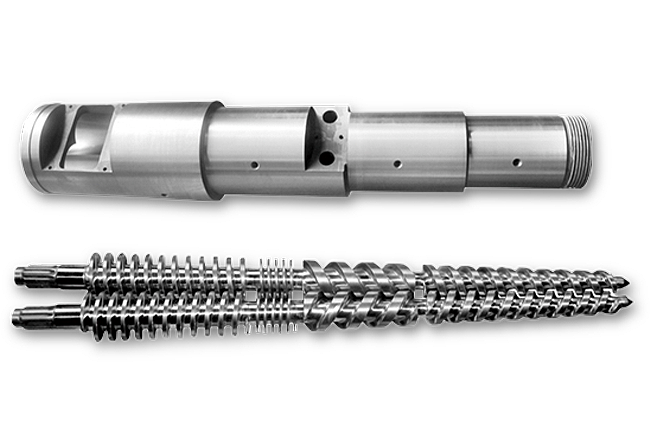

Fût conique à double vis pour tube pvc et profilé pvc

Double vis et barillet Type : Pièces de rechange pour modèles CINCINNATI, BATTENFELD, KRAUSSMAFFEI, BAUSANO, MAPLAN et AMUT

Il existe plusieurs techniques différentes qui sont utilisées pour augmenter les performances d'un fourreau à double vis pour une extrudeuse. Ces techniques comprennent l'ajout de flux d'alimentation et l'incorporation d'éléments supplémentaires dans le système à vis. La première étape consiste à comprendre le fonctionnement d'une extrudeuse à double vis. L'extrudeuse est composée d'un système d'alimentation, d'un moteur d'extrudeuse et d'une pompe. Les matériaux sont introduits dans les alimentateurs et les solides et les liquides sont pompés dans l'extrudeuse. Un algorithme communique avec les alimentateurs, permettant le contrôle des matériaux introduits dans l'extrudeuse. Les extrudeuses à double vis sont classées comme co-rotatives ou sans engrènement. Les vis co-rotatives ont un taux de cisaillement plus agressif que les machines sans engrènement. La dévolatilisation est une étape essentielle dans la séquence de réaction de polycondensation. Cela implique la séparation des composants volatils de la solution de polymère dans l'extrudeuse.

Le processus est caractérisé par des changements de pression et de température dans l'extrudeuse et est souvent utilisé dans les extrudeuses à double vis. Une solution de polymère à haute pression est introduite dans l'extrudeuse. Ensuite, les vis tournent, conférant de l'énergie au mélange. Ceci est suivi d'un processus connu sous le nom de dévolatilisation flash. La dévolatilisation flash est une étape vitale dans la séquence de dévolatilisation. Cela consiste en un certain nombre de processus qui éliminent l'eau et les matières volatiles du polymère. De plus, il peut être nécessaire de contrôler la rhéologie du composé. Le fourreau à double vis pour extrudeuse réactive est une partie importante du mélange. C'est un appareil polyvalent, utilisé pour une variété d'applications. Le baril à double vis peut être une alimentation solide, un drain de liquide, ventilé ou ventilé et un bourrage latéral. L'extrusion à double vis a été développée pour la première fois il y a plus de cent ans. Bien qu'il ait été initialement destiné aux applications de caoutchouc naturel/plastique, il est maintenant utilisé dans de nombreuses industries pour produire des produits en plastique hautement techniques. Cette technologie a été brevetée par Gray M. British Patent 5056 en 1879. En plus de ses applications dans l'alimentation, l'extrusion à double vis est également utilisée pour produire des formes galéniques pharmaceutiques. Aujourd'hui, il est utilisé dans les systèmes d'administration de médicaments de pointe. Ces produits sont fabriqués à partir de composés polymères qui offrent clarté, radio-opacité et résistance aux chocs. Le baril à double vis à alimentation affamée pour extrudeuse facilite l'alimentation en aval. Ceci est réalisé grâce à des évents ou des rembourrages latéraux. Il offre une plus grande flexibilité dans le mélange des matériaux et peut gérer plusieurs fonctions de traitement. Les plastiques jouent un rôle important dans la vie moderne. Ils sont utilisés pour l'emballage, le platelage structurel, l'intérieur des voitures et de nombreuses autres applications.

De plus, ils peuvent être utilisés pour fabriquer des bouchons de vin synthétiques et dans la production de fibres pour tapis. Les extrudeuses à double vis co-rotatives se trouvent généralement dans l'industrie du bois composite. Cependant, ils peuvent également être trouvés dans l'industrie des plastiques, en particulier dans les industries automobile et aérospatiale. De plus, ils peuvent fournir une pression de matrice plus constante. Les extrudeuses à double vis sont largement utilisées pour la fabrication de caoutchouc naturel et de plastiques. Ils sont utilisés pour fabriquer des produits de tous les jours, tels que des bouchons de vin synthétiques et des pièces de navette spatiale. Contrairement à d'autres techniques de fabrication, l'extrusion à double vis permet une mise à l'échelle facile et une production continue. Les extrudeuses à double vis se caractérisent par leur utilisation d'une conception à grande vitesse et alimentée par deux vis parallèles tournant dans un cylindre cylindrique. Ils offrent d'excellentes caractéristiques de mélange et de formage. Bien qu'ils soient le plus couramment utilisés dans l'industrie alimentaire, ils sont également utilisés pour produire des platelages structuraux et des bouchons de vin synthétiques. La conception à double vis se compose de divers éléments de vis, y compris des vols avant et arrière, ainsi que des angles d'hélice. Différentes géométries de vis permettent aux utilisateurs d'adapter leur processus à l'application souhaitée.

Fût conique à double vis pour tube pvc et profilé pvc

Double vis et barillet Type : Pièces de rechange pour modèles CINCINNATI, BATTENFELD, KRAUSSMAFFEI, BAUSANO, MAPLAN et AMUT

Il existe plusieurs techniques différentes qui sont utilisées pour augmenter les performances d'un fourreau à double vis pour une extrudeuse. Ces techniques comprennent l'ajout de flux d'alimentation et l'incorporation d'éléments supplémentaires dans le système à vis. La première étape consiste à comprendre le fonctionnement d'une extrudeuse à double vis. L'extrudeuse est composée d'un système d'alimentation, d'un moteur d'extrudeuse et d'une pompe. Les matériaux sont introduits dans les alimentateurs et les solides et les liquides sont pompés dans l'extrudeuse. Un algorithme communique avec les alimentateurs, permettant le contrôle des matériaux introduits dans l'extrudeuse. Les extrudeuses à double vis sont classées comme co-rotatives ou sans engrènement. Les vis co-rotatives ont un taux de cisaillement plus agressif que les machines sans engrènement. La dévolatilisation est une étape essentielle dans la séquence de réaction de polycondensation. Cela implique la séparation des composants volatils de la solution de polymère dans l'extrudeuse.

Le processus est caractérisé par des changements de pression et de température dans l'extrudeuse et est souvent utilisé dans les extrudeuses à double vis. Une solution de polymère à haute pression est introduite dans l'extrudeuse. Ensuite, les vis tournent, conférant de l'énergie au mélange. Ceci est suivi d'un processus connu sous le nom de dévolatilisation flash. La dévolatilisation flash est une étape vitale dans la séquence de dévolatilisation. Cela consiste en un certain nombre de processus qui éliminent l'eau et les matières volatiles du polymère. De plus, il peut être nécessaire de contrôler la rhéologie du composé. Le fourreau à double vis pour extrudeuse réactive est une partie importante du mélange. C'est un appareil polyvalent, utilisé pour une variété d'applications. Le baril à double vis peut être une alimentation solide, un drain de liquide, ventilé ou ventilé et un bourrage latéral. L'extrusion à double vis a été développée pour la première fois il y a plus de cent ans. Bien qu'il ait été initialement destiné aux applications de caoutchouc naturel/plastique, il est maintenant utilisé dans de nombreuses industries pour produire des produits en plastique hautement techniques. Cette technologie a été brevetée par Gray M. British Patent 5056 en 1879. En plus de ses applications dans l'alimentation, l'extrusion à double vis est également utilisée pour produire des formes galéniques pharmaceutiques. Aujourd'hui, il est utilisé dans les systèmes d'administration de médicaments de pointe. Ces produits sont fabriqués à partir de composés polymères qui offrent clarté, radio-opacité et résistance aux chocs. Le baril à double vis à alimentation affamée pour extrudeuse facilite l'alimentation en aval. Ceci est réalisé grâce à des évents ou des rembourrages latéraux. Il offre une plus grande flexibilité dans le mélange des matériaux et peut gérer plusieurs fonctions de traitement. Les plastiques jouent un rôle important dans la vie moderne. Ils sont utilisés pour l'emballage, le platelage structurel, l'intérieur des voitures et de nombreuses autres applications.

De plus, ils peuvent être utilisés pour fabriquer des bouchons de vin synthétiques et dans la production de fibres pour tapis. Les extrudeuses à double vis co-rotatives se trouvent généralement dans l'industrie du bois composite. Cependant, ils peuvent également être trouvés dans l'industrie des plastiques, en particulier dans les industries automobile et aérospatiale. De plus, ils peuvent fournir une pression de matrice plus constante. Les extrudeuses à double vis sont largement utilisées pour la fabrication de caoutchouc naturel et de plastiques. Ils sont utilisés pour fabriquer des produits de tous les jours, tels que des bouchons de vin synthétiques et des pièces de navette spatiale. Contrairement à d'autres techniques de fabrication, l'extrusion à double vis permet une mise à l'échelle facile et une production continue. Les extrudeuses à double vis se caractérisent par leur utilisation d'une conception à grande vitesse et alimentée par deux vis parallèles tournant dans un cylindre cylindrique. Ils offrent d'excellentes caractéristiques de mélange et de formage. Bien qu'ils soient le plus couramment utilisés dans l'industrie alimentaire, ils sont également utilisés pour produire des platelages structuraux et des bouchons de vin synthétiques. La conception à double vis se compose de divers éléments de vis, y compris des vols avant et arrière, ainsi que des angles d'hélice. Différentes géométries de vis permettent aux utilisateurs d'adapter leur processus à l'application souhaitée.