Focus sur l'extrusion, la granulation barils à vis conception et fabrication

Comment choisir un cylindre à vis d'injection pour votre machine

2022.10.08

Lors du choix d'un baril de vis d'injection pour machine d'injection , il y a quelques points importants à garder à l'esprit. Tout d'abord, vous devez savoir combien de travail chaque vis peut faire. Celle-ci est mesurée par le rapport de compression entre la profondeur de vol de la section d'alimentation et la section de dosage. Il décrit également la quantité de matériau pouvant être déplacée en un seul tour. La plupart des ingénieurs utilisent un rapport linéaire pour la compression. Un taux de compression typique pour une machine d'extrusion est de quatre pour un. Cependant, vous devez garder à l'esprit que ce taux de compression est différent de celui d'une machine de moulage par injection. Le processus de sélection de la vis et du cylindre est essentiel au succès de votre cellule de machine et à l'application de plastiques.

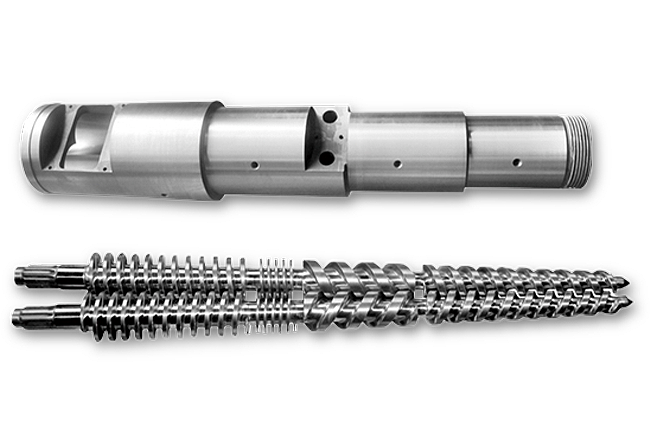

Fût conique à double vis pour tube pvc et profilé pvc

Bien que cela puisse sembler être un processus simple, choisir la bonne combinaison de vis et de barillet peut faire une différence dans la qualité de sortie de vos composants de la machine d'injection. Beaucoup de gens ne réalisent pas à quelle fréquence ils choisissent la mauvaise combinaison de vis et de corps pour leur application. Le matériau plastique utilisé dans les machines de moulage par injection possède de nombreuses propriétés qui affectent les performances d'un corps de vis d'injection. Il doit être maintenu à une température plus basse pour éviter la dégradation et est conçu pour être injecté à des pressions plus élevées pendant des cycles plus longs. Initialement, les fûts en plastique étaient refroidis avant d'être utilisés dans les machines d'injection. Cela a obligé les fabricants à augmenter leurs pressions et à prolonger le cycle d'injection.Concor Tool and Machine propose une variété de vis de remplacement pour les machines de moulage par injection, les machines d'extrusion et d'autres équipements.

Sa vaste gamme de produits comprend une grande variété de designs et de matériaux haut de gamme. Ces produits sont conçus pour donner à votre machine un avantage concurrentiel et augmenter les vitesses de traitement. Avec l'utilisation accrue du moulage par injection et de l'extrusion, la demande de barillets à vis d'alimentation augmente. Cet outil est un élément essentiel des machines de traitement du plastique, et sans lui, le processus ne serait pas complet. Pour répondre à la demande croissante, les principaux fabricants de barils à vis d'alimentation augmentent leurs investissements en R&D dans les dessins et les conceptions informatisés. Cette innovation les aide à accroître la satisfaction des clients et à garantir des produits de haute qualité au cours des différents processus de moulage. Le corps de vis d'une machine d'injection est un composant important qui doit être durable, fiable et de haute qualité. Il existe de nombreuses options lorsqu'il s'agit de choisir le bon barillet à vis. Le choix doit être fait après avoir examiné les matériaux qui seront traités. Le diamètre de la vis déterminera le matériau qui peut être traité et le volume de la vis est important pour des performances optimales. Un faible volume d'injection peut entraîner une usure prématurée des vols de vis. Une option est un barillet à vis bimétallique.

Ce type de vis est fabriqué à partir d'une base de vis et d'un second métal, qui est un métal dur et durable. Les deux métaux peuvent être cémentés ou trempés à coeur. Ces types de cylindres à vis peuvent également inclure un revêtement en carbure de tungstène ou en nickel. Si vous envisagez d'acheter un nouveau cylindre à vis d'injection pour votre machine à plastique, vous devriez envisager le CPM 10V. Cet alliage a fait des progrès significatifs dans l'industrie, grâce à son utilisation dans les barils IMM. La vis et le baril fonctionnent ensemble pour fondre, transporter et générer de la pression dans l'extrudeuse. Les deux composants doivent être soigneusement surveillés et contrôlés pour garantir un résultat plastifié cohérent. Après avoir sélectionné le cylindre à vis d'injection CPM 10V, vous devez suivre plusieurs étapes pour le préparer à l'injection. Tout d'abord, le canon doit subir un processus de canalisation. Pour ce faire, le diamètre extérieur est d'abord posé en spirale. Après cela, des alliages de revêtement dur sont appliqués sur les canaux. Ensuite, un soudeur est utilisé pour le souder ensemble. Une fois le fût terminé, il est inséré dans une cuve remplie de vermiculite et y est laissé pendant deux ou trois jours.

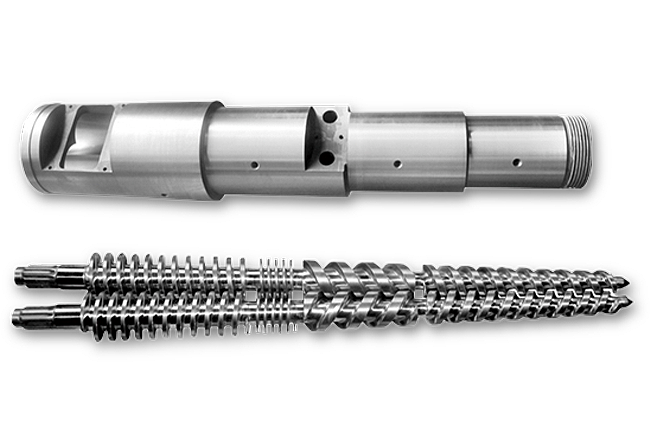

Fût conique à double vis pour tube pvc et profilé pvc

Bien que cela puisse sembler être un processus simple, choisir la bonne combinaison de vis et de barillet peut faire une différence dans la qualité de sortie de vos composants de la machine d'injection. Beaucoup de gens ne réalisent pas à quelle fréquence ils choisissent la mauvaise combinaison de vis et de corps pour leur application. Le matériau plastique utilisé dans les machines de moulage par injection possède de nombreuses propriétés qui affectent les performances d'un corps de vis d'injection. Il doit être maintenu à une température plus basse pour éviter la dégradation et est conçu pour être injecté à des pressions plus élevées pendant des cycles plus longs. Initialement, les fûts en plastique étaient refroidis avant d'être utilisés dans les machines d'injection. Cela a obligé les fabricants à augmenter leurs pressions et à prolonger le cycle d'injection.Concor Tool and Machine propose une variété de vis de remplacement pour les machines de moulage par injection, les machines d'extrusion et d'autres équipements.

Sa vaste gamme de produits comprend une grande variété de designs et de matériaux haut de gamme. Ces produits sont conçus pour donner à votre machine un avantage concurrentiel et augmenter les vitesses de traitement. Avec l'utilisation accrue du moulage par injection et de l'extrusion, la demande de barillets à vis d'alimentation augmente. Cet outil est un élément essentiel des machines de traitement du plastique, et sans lui, le processus ne serait pas complet. Pour répondre à la demande croissante, les principaux fabricants de barils à vis d'alimentation augmentent leurs investissements en R&D dans les dessins et les conceptions informatisés. Cette innovation les aide à accroître la satisfaction des clients et à garantir des produits de haute qualité au cours des différents processus de moulage. Le corps de vis d'une machine d'injection est un composant important qui doit être durable, fiable et de haute qualité. Il existe de nombreuses options lorsqu'il s'agit de choisir le bon barillet à vis. Le choix doit être fait après avoir examiné les matériaux qui seront traités. Le diamètre de la vis déterminera le matériau qui peut être traité et le volume de la vis est important pour des performances optimales. Un faible volume d'injection peut entraîner une usure prématurée des vols de vis. Une option est un barillet à vis bimétallique.

Ce type de vis est fabriqué à partir d'une base de vis et d'un second métal, qui est un métal dur et durable. Les deux métaux peuvent être cémentés ou trempés à coeur. Ces types de cylindres à vis peuvent également inclure un revêtement en carbure de tungstène ou en nickel. Si vous envisagez d'acheter un nouveau cylindre à vis d'injection pour votre machine à plastique, vous devriez envisager le CPM 10V. Cet alliage a fait des progrès significatifs dans l'industrie, grâce à son utilisation dans les barils IMM. La vis et le baril fonctionnent ensemble pour fondre, transporter et générer de la pression dans l'extrudeuse. Les deux composants doivent être soigneusement surveillés et contrôlés pour garantir un résultat plastifié cohérent. Après avoir sélectionné le cylindre à vis d'injection CPM 10V, vous devez suivre plusieurs étapes pour le préparer à l'injection. Tout d'abord, le canon doit subir un processus de canalisation. Pour ce faire, le diamètre extérieur est d'abord posé en spirale. Après cela, des alliages de revêtement dur sont appliqués sur les canaux. Ensuite, un soudeur est utilisé pour le souder ensemble. Une fois le fût terminé, il est inséré dans une cuve remplie de vermiculite et y est laissé pendant deux ou trois jours.